一、概述

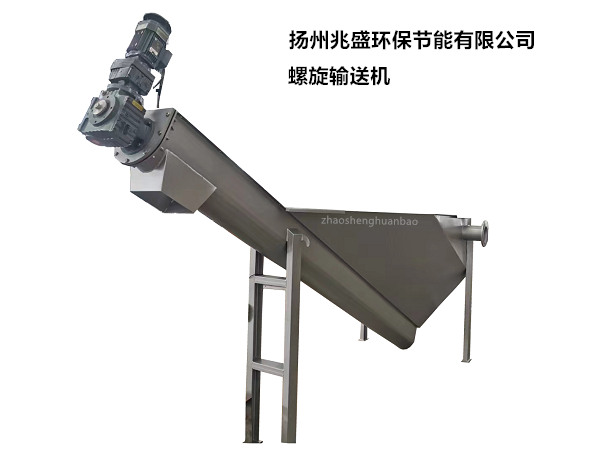

螺旋输送机是目前常用的连续输送设备之一,由于其结构简单,横截面积尺寸小,特别是能够密闭输送,对环境污染程度少的优点,现正被污水处理行业作为物料输送设备之一。

二、结构特性及工作原理:

1、工作原理:

螺旋输送机的物料输送是靠旋转的螺旋叶片推移滑行的,输送方向决定螺旋叶片的左右旋向与其转动方向,所以根据需要可以单向输送和双向输送,也可多点装料。可以水平或倾斜一定角度安装,物料从进料口

(5)进入螺旋体中,通过螺旋的旋转物料从出料口

(1)装运或进入压榨机压榨、脱水后装运。输送机长度L由用户选定,动力驱动装置.

(6)采用双摆线齿轮减速器或蜗轮斜齿轮减速器,它可以安装在输送机入口端(推挤式螺旋)也可以安装在出口端(牵连式螺旋),设备的U型槽底部,设有防磨损的保护性衬套,它根据输送物料的不同来选用。

2、主要性能指标:螺旋直径:φ200--φ400转速:12转/分--20转/分输送量:Q=2—6立方米/时输送长度:小于等于15米安装倾角:小于等于30度.

三、安装、调试:

1、在订货合同中未注明时,本机出厂时已根据用户的出料高度配备好落地支架,用户安装时用膨胀螺栓固定。

2、在顶盖以上至少留下0.7m的空间,以维修时可以毫无阻碍的拆卸顶盖、螺旋体、衬套等,在设备底部是否需要排水口由用户在订货时选定。3、水平安装的输送机在长度方向上的水平允差为1/1000,倾斜安装的安装角度误差为±1度。

4、设备在吊运时不允许碰撞和滑落,并且采取有效措施保护设备的不锈钢表面,不允许有划伤,磨损及凹坑等。

5、开机前检查摆线针轮减速机油位是否正常,次使用300小时后更换一次润滑油,连续运行超过16小时的装备,以后每2500小时更换一次,每班运行8小时的设备可延长至4000小时.

6、通电试机时,应先点动,确认无部件磨损后,才能进入正常试运转。

7、开机试运转二小时以磨合新组装的机件,应使用一些适当的润滑油(如肥皂溶液)一减轻震动、降低噪声不,检查,在衬套和螺旋体之间有无不正常磨损,严禁在无物料和无润滑油情况下,空车转动螺旋体,否则会严重破坏衬套。(由此适用于一端没有支承的螺旋体)

四、使用和维护保养

1、操作人员应进行培训合格后才能上岗操作。

2、设备按正常巡检,维护修理,润滑管理等制度要求进行。

3、每天巡检机器运转情况,不存在不正常噪音,适当加注轴承润滑脂,密封有无泄漏。每月检查驱动装置齿轮箱中的油位,并加高到所需高度。每半年打开顶盖,检查螺旋体和衬套的磨损情况检查所有紧固连接处的紧固情况。

每年:检查密封件磨损情况,根据需要更换密封件。

每二年:设备进行解体大修、拆开清洗轴承箱,更换磨损的另件,更换密封圈及磨损的衬套,检查及校正螺旋体等。

3、减速机转速和输送量按照拥护需要选定,输送物料需均匀不宜过多或过大。

4、物料堵塞螺旋停机后应查明原因,排除故障后才能重新开机。

5、停机三天以上时,应冲洗或排除设备内部物料,以免干涸结块(特别是气温较高时)。在冬季时气温偏低时,应注意防冻,出现结块和结冰时,应排除后才能开机。

五、设备的电器控制:

若与其它设备成套供货时,集中在一个控制箱中。